据说,宇航员从太空望向地球,地球就像一个“水球”。其实,在地球的总水量中,97%是又苦又咸、无法使用的海水,3%的淡水中又有77%是人类难以利用的两极冰盖、冰川、冰雪,实际可利用的淡水只占全球总水量的0.7%。

随着地球人口的急剧增长,可供选择的淡水水源越来越少,淡水资源紧缺问题凸显。为了唤起公众的水意识,1993年,第47届联合国大会将每年的3月22日定为“世界水日”,号召世界各国对全球普遍存在的淡水资源紧缺问题高度警觉。

海水,作为人类最大的资源宝库,将其淡化,来补充淡水资源,是解决淡水紧缺的一条有效途径。《2014年全国海水利用报告》显示,截至2014年底,我国大陆各地已建成海水淡化工程112个,产水规模达到日产92.69万吨,最大海水淡化工程规模为日产20万吨。除了海水淡化,海水的利用方式还有很多,其中以海水直接利用、海水化学资源利用为主。在海水直接利用方面,2014年,我国年利用海水作为冷却水量为1009亿吨。在海水化学资源利用方面,除海水制盐,近些年,我国海水提钾、提镁、提溴等产业发展较快,同时海水和浓海水提溴产能进一步扩大。

为了合理开发利用海水,我国出台了一系列政策。2005年,由国家发改委、国家海洋局和财政部联合编制出台了《海水利用专项规划》,该规划是我国第一个详尽阐述海水利用发展目标的宏观指导性文件。2013年,海水利用作为重要内容被先后列入循环经济、节能环保、海洋经济等国家和地方重要规划中,包括《国务院循环经济发展战略及近期行动计划》《国务院关于加快发展节能环保产业的意见》《国家海洋事业发展“十二五”规划》《适用于海岛的节能环保技术产品目录》等。截止到2014年底,我国已发布实施了海水利用相关标准89项,其中国家标准20项,行业标准69项。

政策的扶持,使海水利用业发展迅速。国家海洋局公布的2015年上半年海洋经济发展公报显示,我国海水利用业稳步增长,实现增加值8亿元,同比增长9.3%。

开发利用海水资源的的前提是珍视保护海水资源。国家海洋局每年都对海洋生态环境状况、入海污染源、海洋功能区、海洋环境灾害等开展监测,依法治海,依法管海,提高海洋污染的防控力度。

海洋是生命的摇篮,也是人类社会可持续发展的宝贵财富。在今年世界水日到来之际,让我们把目光投向蔚蓝的大海,看看我国在海水淡化、海水直接利用、海水化学资源利用等方面取得的新进展、新成就。

■本报记者刘川朱彧

通讯员朱岩

海水淡化:惠及民生

走进浙江省舟山市六横岛10万吨级海水淡化项目的引水车间,最显眼的是墙根一字排开直通大海的11个取水口。海水经过泥沙沉淀池、无阀滤池、反渗透处理,最后变成可供居民饮用的纯净淡水。

曾经,六横岛是舟山缺水最严重的地区,居民家里只能靠定时供水。自从2011年5月27日海水淡化厂第二套设备调试出水后,岛上居民再也不用担心淡水限供了。现在,越来越多像六横岛居民一样的海岛居民感受到了海水淡化的好处。

海水淡化即利用海水脱盐生产淡水。是实现水资源利用的开源增量技术,可以增加淡水总量,且不受时空和气候影响,可以保障沿海居民饮用水和工业锅炉补水等稳定供水,是解决沿海水资源短缺问题的重要途径。

十二届全国人大四次会议刚刚通过的“十三五”规划,明确提出了要“实行最严格的水资源管理制度”,实施“海水淡化工程”。此前,在国家《水污染防治行动计划》和《关于加快推进生态文明建设的意见》中,也对海水利用提出了明确要求。

据不完全统计,目前全国海水淡化工程已先后在辽宁、天津、河北、山东、江苏、浙江、福建、广东、海南9个省市分布实施,重点是在水资源严重短缺的沿海城市和海岛。

我国海水淡化主要采用反渗透和低温多效蒸馏海水淡化技术。目前,我国海水淡化单机产能达到国际通用水平,具备了单机规模2万吨/日反渗透膜法海水淡化装置和单机2.5万吨/日低温多效蒸馏法装置的制备能力,大部分海水淡化核心设备已经具备国产化能力。

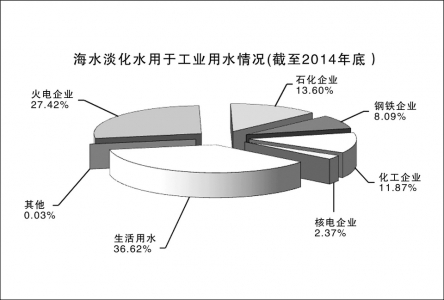

全国海水淡化工程产水的终端用户主要分为两类:一类是工业用水,如:首钢京唐钢铁、天津大港新泉、辽宁红沿河等;另一类是民用供水,如:浙江六横岛、海南晋卿岛、西沙永乐群岛等岛屿。截至2014年底,海水淡化水用于工业用水的工程规模为587260吨/日,占总工程规模的63.35%。

据国家海洋局天津海水淡化与综合利用研究所所长李琳梅介绍,“十三五”期间,我国将以沿海经济社会发展对海水利用的需求为导向,紧跟国际技术产业发展最新趋势,坚持自主创新和协同创新,推进自主海水利用装备制造业和供水产业发展。重点研发自主大型海水利用成套技术装备,完善产业链;培育具有国际竞争力的龙头企业,不断提升技术创新能力和核心竞争力;培育壮大自主海水利用产业,成为海洋经济新的增长点;加快自主海水利用技术在沿海的规模化应用,提升保障国家水安全和海水资源开发利用的能力,使海水淡化水成为北方沿海继南水北调水后的重要补充水源和我国缺水海岛的主要水源。

海水直接利用:开源节流

位于河北省沧州市渤海新区临港化工园区东区的沧州华润渤海热电厂海水循环冷却工程,采用经过预处理后的某沿海电厂机组直流冷却排水作为循环冷却补充水进行二次循环,同时将循环后的浓缩海水排至附近盐场晒盐,形成了区域引水—海水二次循环发电—浓海水制盐发展模式。

近年来,随着环保要求的不断提高,海水循环冷却技术成为海水冷却技术的重要发展方向。而上述工程,只是海水直接利用的缩影。

海水直接利用是以海水为原水,直接替代紧缺的淡水。采用海水直流冷却、海水循环冷却和大生活用海水等技术,其中以海水直流冷却技术为主。

目前,海水直接利用主要应用在3个方面:一是工业用水,包括海水冷却、海水脱硫、海水洗涤等;二是生活用水,主要包括大生活用海水(如海水冲厕)、海水消防等;三是农业用水,主要是海水灌溉。海水直接利用对于缓解沿海地区日趋严重的淡水资源危机具有重要的战略意义。其中,用量最大的是工业冷却水,可节约大量淡水资源。

我国海水直流冷却技术已基本成熟,主要应用于沿海火电、核电及石化、钢铁等行业。截至2014年底,年利用海水作为冷却水量为1009亿吨。2014年,沿海核电企业利用海水量增长较快,新建核电企业年海水利用量达61.11亿吨。

海水循环冷却技术是在海水直流冷却技术和淡水循环冷却技术基础上发展起来的环保型新技术。它是以原海水作为冷却介质,经换热设备完成一次冷却后,再经冷却塔冷却,并循环使用。

我国海水循环冷却技术起步较晚,但发展速度较快。2004年在天津碱厂完成了化工行业国内首个千吨级海水循环冷却技术工程示范,2009年在浙江宁海电厂完成了电力行业国内首个10万吨级海水循环冷却技术工程示范。

这些标志性工程,实现了在海水冷却水系统使用普通碳钢、比海水直流冷却排污量降低95%以上的新进展,总体技术达到国际先进水平。截至2014年底,我国已建成海水循环冷却工程12个,总循环量为每小时62万吨左右。

大生活用海水是将海水直接替代淡水作为居民生活用水(主要用于冲厕),占城市生活用水总量的35%左右。早在2007年,我国已经将该技术应用在居民生活区。当年,青岛隆海·海之韵居民小区大生活用海水示范工程建成,其运行的各项技术指标达到或优于考核目标,这项关键技术,为加速推广奠定了基础。该工程总投资约500万元,运行费用小于每立方米1元钱,每年该小区节约淡水约38万立方米,节省水费30万元以上。

2014年,海南省三沙市建成两个海岛大生活用海水试点并开展了涉及居民生活的多用途海水利用关键技术及装备研究与示范,在多功能复合絮凝剂、新型海水高速过滤技术、景观/娱乐海水处理等技术研究方面进展顺利。

经过多年的产学研联合攻关,截至2015年11月,我国在海水循环冷却、大生活用海水关键技术研发和示范工程建设方面取得重大进展,建成了每小时10万立方米海水循环冷却示范工程、46万平方米大生活用海水示范小区。

海水化学资源利用:降耗减排

当前,我国钾肥的年消费量已达1000万吨以上,但由于陆地钾矿资源贫乏,农业所需钾肥的50%以上长期靠进口,因此多途经开发钾资源势在必行。而海水中的钾溶存量达550万亿吨,是全球陆地储量的1万余倍,且是一种可持续开发的钾矿资源。不过海水的组成复杂,给高效提取钾肥带来极大难度。

河北工业大学等单位经过30年的不懈努力,研制出沸石离子筛法海水提钾高效节能技术,并在“十一五”期间建成了万吨级海水卤水提钾生产线。该技术实现了海水(浓海水)和苦卤中钾、钠、镁、硫酸根资源的综合利用,产品质量达到国家钾肥标准优级品指标,生产成本较进口钾肥降低25%。这标志着海水提钾在我国率先实现了产业化,为解决我国钾资源严重短缺问题开辟了有效途径。同时,也避免了海盐苦卤直接排海带来的环境污染,产生了可观的社会和生态效益。

近年来,我国海水制盐、提镁、提溴等也发展较快,产品主要包括溴素、氯化钾、氯化镁、硫酸镁。同时,海水和浓海水提溴产能进一步扩大。在浓海水综合利用及产品高值化产业化技术研究方面,我国正在进行浓海水制卤、苦卤连续结晶纯化及产品高值化技术研究与示范、浓海水钾钠盐高效提取及高值化利用产业化示范。

海水化学资源利用主要是从海水中提取钠、钾、镁、溴、锂等急需的各种化学元素及其深加工利用方式的统称,主要包括海水制盐、海水提钾、海水提溴、海水提镁等。

随着海水淡化产业的发展,其副产大量浓海水排海引起海洋生态环境污染问题日益受到关注,浓海水综合利用集成技术应运而生。该技术通过提钾、提溴、提镁和制盐等元素提取工艺的耦合,实现浓海水的资源化利用,并实现处理后海水的达标排放。

2014年,天津长芦汉沽盐场建成两套每年700吨浓海水提溴装置,汉沽盐场浓海水提溴生产能力达到每年6000吨。该提溴装置采取空气吹出法,原料为海水和电厂海水淡化及循环冷却排放的浓海水,提溴后的浓海水用于日晒浓缩制盐,制盐母液用于生产氯化钾、硫酸镁、氯化镁等产品,实现了海水淡化和循环冷却后浓海水的资源综合利用。

据了解,浓海水中化学组分的浓度为标准海水近两倍,若获取相同的化学资源,浓海水输送量仅为天然海水量的一半,可显著降低提取成本。此外,利用浓海水进行化学资源提取无需设置取海水和加氯杀菌等预处理设施,可大大节约投资和工程造价。并且,副产浓海水的温度、流量参数稳定,便于化学资源提取过程的常年平稳运行。

截至2015年11月,我国海盐产量达3000万吨,浓海水提溴产能为15万吨,海水提钾在国际上率先实现了技术突破并已建成世界上首个万吨级海水提钾工程,浓海水提取镁、海洋无机盐功能材料和浓海水综合利用集成等新技术开发均取得了阶段性进展,初步形成了我国海水综合利用自主技术与标准体系,为促进海水资源综合利用新兴产业的发展提供了有力支撑。